Dieser Beitrag ist noch während der Bauzeit des Hauses unter dem Titel „Das gedruckte Haus“ im Deutschen Architektenblatt 12.2020 erschienen. Er wurde nach Fertigstellung im Juli 2021 aktualisiert.

In Dubai, China, Russland oder Südamerika kamen in den vergangenen Jahren bereits eine ganze Reihe kleinerer und größerer Gebäude aus dem Drucker. Jetzt entsteht seit September im nordrhein-westfälischen Beckum das erste Haus hierzulande aus Beton aus dem 3D-Drucker – ein zweigeschossiges Einfamilienhaus mit etwa 160 Quadratmetern Wohnfläche. Aber hinkt Deutschland im internationalen Technologie-Vergleich wirklich hinterher? „Nein, es gibt international verschiedene Projekte, aber nicht in dieser Qualität und in dieser umfassenden Nutzung der Technologie“, sagt Architekt Waldemar Korte. Die ortsansässigen Mense-Korte ingenieure + architekten sind die Planer des Einfamilienhauses, die das Projekt auch in der Bauleitung bis zur Fertigstellung begleiten.

In Deutschland nicht ohne Dämmung

Ein entscheidender Unterschied zu den Bauvorhaben im Ausland ist, dass dort Wandkonstruktionen meist ungedämmt sind. Das geht in Deutschland gar nicht. Die Herausforderung bestand deshalb in der EnEV-konformen Planung sowie insgesamt in der Einhaltung aller sonstigen baurechtlichen Anforderungen. „Mit der dafür vom nordrhein-westfälischen Bauministerium erteilten Zustimmung im Einzelfall verfügen wir nunmehr über ein Alleinstellungsmerkmal“, stellt Waldemar Korte zufrieden fest. Dabei war es ein Zufall, wie die Architekten an das Projekt gelangten. Georgios Staikos, Mitgesellschafter der Hous3Druck UG, hatte die Idee zum Bau des Hauses aus dem 3D-Drucker und bei Korte bezüglich der Planung angefragt. Zwar war ihm das Thema bis dahin völlig fremd, nach eingehender Recherche kam er aber zu dem Schluss: „Das könnte funktionieren.“ Das war im Mai 2019, Druckbeginn des Hauses war der 17. September 2020.

3D-Drucker als Portalsystem

Den Drucker vom Typ BOD2 stellt Peri, die Drucktechnologie stammt von Cobod – einem dänischen Unternehmen, an dem der Hersteller von Schalungs- und Gerüstsystemen seit 2018 beteiligt ist. Weltweit existiert in puncto 3D-Betondruck eine Auswahl an Anbietern unterschiedlicher Technologien nebst entsprechender Robotertechnik. Mit Cobod hat sich Peri für das Portalsystem entschieden. „Auf der Baustelle ist die Maschine leicht aufzubauen, mit relativ wenig Aufwand justierbar und es können vor allem auch größere Gebäude hergestellt werden“, fasst Dr. Fabian Meyer-Brötz, Leiter 3D Construction Printing bei Peri, die wesentlichen Vorteile zusammen.

Beim BOD2 bewegt sich der Druckkopf über drei Achsen auf einem fest installierten Metallrahmen, sodass sich der Drucker an jede Position innerhalb der Konstruktion bewegen kann. Mit einer Geschwindigkeit von einem Meter pro Sekunde soll er aktuell der schnellste 3D-Betondrucker sein. In Beckum wird dieses Potenzial allerdings bewusst nicht voll ausgeschöpft. Hier will man weitere Erfahrungen im Alltagsbetrieb sammeln, um in Zukunft die Druckkosten zu senken und die Entwicklung des Verfahrens voranzutreiben. Ein Blick zurück auf die Arbeit der letzten anderthalb Jahre bis zum Start des Pilotprojekts macht zudem die technologischen Fortschritte deutlich. Der Druck einer einfachen Wand war schon länger möglich, aber „die entscheidende Herausforderung bestand jetzt darin, Tür- und Fensteröffnungen sowie Aussparungen in den Druckprozess zu integrieren“, sagt Fabian Meyer-Brötz.

„Die wellige Oberfläche bildet den Herstellungsprozess unmittelbar ab, was viele als attraktiv empfinden“

Dr. Jennifer Scheydt, HeidelbergCement

Ebenso wichtig war es, die Anforderungen im Zuge des Baugenehmigungsverfahrens zu erfüllen. Um die Sicherheit des Tragwerks zu gewährleisten, wurden Versuche zur Druck- und Biegezugfestigkeit durchgeführt. Im Vergleich zur üblichen Methode mittels kleinformatiger Prüfwürfel, hatte Peri zur Prüfung der statischen Eigenschaften eigens großformatige Wandelemente gedruckt. Außerdem fand unter anderem die Prüfung des Frost-Tau-Widerstands statt, um die Lebensdauer der Konstruktion zu bestimmen.

Zustimmung im Einzelfall

Mit dem Konzept zur Erwirkung der Baugenehmigung war das Münchener Ingenieurbüro Schießl Gehlen Sodeikat beauftragt worden, die Planung und Durchführung der Zulassungsprüfungen erfolgte durch die TU München. Die erforderlichen Zustimmungen im Einzelfall beziehungsweise die vorhabenbezogene Bauartgenehmigung erteilte die nordrhein-westfälische Baubehörde für den Druckmörtel (Bauprodukt) sowie für die Wandkonstruktionen (Bauart). „Es waren somit zwei miteinander zu kombinierende Aufgaben zu lösen und die entscheidende Frage war, ob man auf ein bestehendes Normenwerk zurückgreifen kann“, erläutert Dr. Daniel Weger, Projektingenieur bei Schießl Gehlen Sodeikat. Bei der Planung des gedruckten Tragwerks hat man sich aufgrund des schichtbasierten Charakters der Bauweise am Mauerwerksbau orientiert.

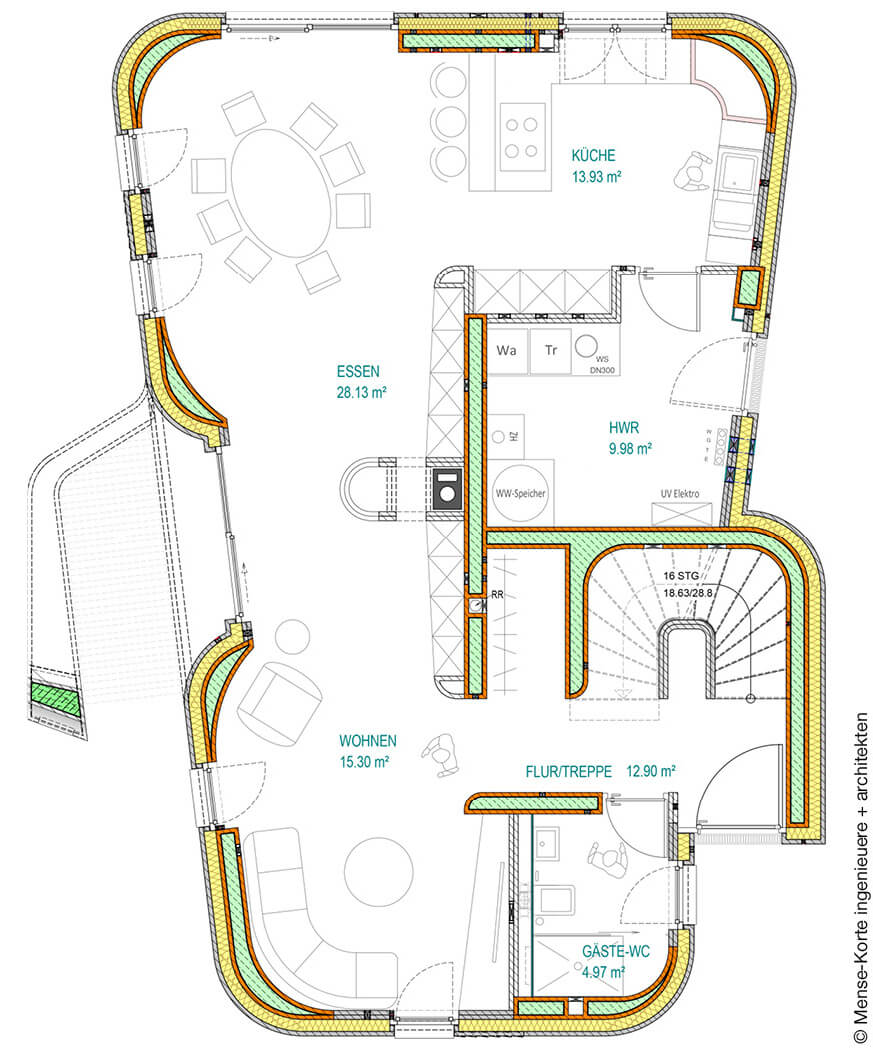

Das Wohnhaus setzt sich aus drei verschiedenen Wandbauarten zusammen, die auf der 6-Zentimeter-Spurbreite des Druckers basieren. Die gedruckten nicht tragenden Innenwände sind zwölf Zentimeter dick (2 x 6 cm), bei den 24 Zentimeter dicken tragenden Innenwänden handelt es sich um unbewehrte Ortbetonwände, deren Schalung gedruckt wurde. Die zweischaligen Außenwände bestehen aus einer gedruckten sechs Zentimeter dicken nicht tragenden Außenschale, die im Abstand von 16 Zentimetern mit einer tragenden Innenschale verbunden ist. Diese besteht entweder aus einer zwölf Zentimeter dicken gedruckten Innenschale oder einer tragenden unbewehrten Ortbetonwand mit gedruckter Schalung. Die Verbindung von Innen- und Außenschale erfolgt mit auch im Mauerwerksbau verwendeten Luftschichtankern. Verfüllt wird der Zwischenraum mit einer Schüttdämmung aus expandiertem Vulkangestein (Perlite von Knauf).

„Sobald der 3D-Betondruck zu anderen Bauweisen konkurrenzfähig ist, können wir zum gleichen Preis jegliche Formen abbilden“

Waldemar Korte, Mense-Korte ingenieure + architekten

Alle Wandaufbauten sind demnach unbewehrt. Das Ingenieurbüro Schießl Gehlen Sodeikat konnte mit seinem Gutachten belegen, dass die an den Mauerwerksbau angelehnten Wandaufbauten auch beim Bauen mit dem 3D-Drucker funktionieren. Da ein Drucken horizontaler Bauteile technisch noch nicht möglich ist, kamen für die Decken teilvorgefertigte Filigranplatten mit einer bewehrten Ortbetonlage und bereits integrierten technischen Installationen wie zum Beispiel für Lüftung und Elektro zum Einsatz.

Schlitzen und Stemmen passé

Während des Druckvorgangs berücksichtigt der Drucker nicht nur die Öffnungen für Fenster und Türen, sondern auch die später zu verlegenden Leitungen und Anschlüsse für die gebäudetechnische Ausrüstung. Wo beispielsweise eine Steckdose geplant ist, stoppt der Drucker und beginnt hinter der Steckdose neu. Eine Fachkraft vor Ort setzt in diesem Fall eine Leerdose ein oder legt bei größeren Aussparungen ein Edelstahlblech darüber. In Beckum wird somit kein Schlitz mehr nachträglich gestemmt.

„Alle notwendigen Öffnungen und Aussparungen aller Gewerke können in den Druckprozess integriert werden“

Dr. Daniel Weger, Ingenieurbüro Schießl Gehlen Sodeikat

Der BOD2 ist so zertifiziert, dass auch während des Druckvorgangs im Druckraum auf der Baustelle gearbeitet werden kann; die Bedienung erfordert lediglich zwei Personen. Die Beschickung des Druckers mit dem Mörtel erfolgt über ein Materialsilo mit angeschlossener Mischpumpe. Der Druckkopf und die Druckergebnisse werden per Kamera überwacht. Werden am Ende des Arbeitstages die Maschinen ausgeschaltet, ist das kein Problem. „Bei Pausen wird mittels Haftverbinder am nächsten Tag nahtlos weitergedruckt“, erklärt Fabian Meyer-Brötz.

Hightech-Beton für den 3D-Drucker

Ein wesentlicher Bestandteil dieser Bauweise ist vor allem auch das zum Druck eingesetzte Material „i.tech 3D“. Der mineralische und damit voll rezyklierbare Hightech-Baustoff wurde von der HeidelbergCement-Tochter Italcementi speziell für den 3D-Drucker mittels Extrusionsverfahren entwickelt. Bei i.tech 3D handelt es sich um eine Art Trockenmörtel. Aufgrund der anspruchsvollen betontechnologischen Herausforderungen vergingen bis zur jetzt vorliegenden Marktreife mehrere Jahre. „Der Baustoff sollte gut pump- und extrudierbar sein, er muss schnell eine ausreichende Tragfähigkeit ausbilden, aber gleichzeitig muss auch der Verbund zwischen den Schichten sichergestellt sein“, bringt Dr. Jennifer Scheydt, Leiterin der Abteilung Engineering & Innovation bei HeidelbergCement Deutschland, die komplexe Aufgabenstellung auf den Punkt.

Die Schwierigkeit in der Entwicklung bestand daher darin, die verschiedenen Komponenten des Betons so aufeinander abzustimmen, dass diese für den Druckprozess erforderlichen Eigenschaften erzielt werden. Da beim 3D-Druck die herkömmliche Schalung entfällt, ist eine ausreichende Formstabilität essenziell. „Allein um diese zu erreichen, waren zahlreiche Untersuchungen notwendig“, sagt Jennifer Scheydt. Ein weiterer Punkt ist eine hinreichende Ersttragfähigkeit des extrudierten Materials, damit die unteren Schichten nicht unter der Last der oberen Schichten versagen. Gleichzeitig darf der Druckbaustoff aber auch nicht zu schnell aushärten, um den Haftverbund zwischen den Schichten sicherzustellen. „Die Anpassung von i.tech 3D auf die konkreten Anforderungen im Beckum-Projekt haben letztlich wesentlich dazu beigetragen, die Marktreife des Materials final zu erreichen“, so Jennifer Scheydt.

„Der 3D-Betondrucker ist ein Werkzeug, mit dem Architekten ihrer Kreativität freien Lauf lassen können“

Dr. Fabian Meyer-Brötz, Peri

Haus aus dem 3D-Drucker als Versuchsobjekt

Es lässt sich leicht erahnen, dass der 3D-Betondruck eine ganzheitliche Betrachtung des Bauprozesses nach sich zieht. In die Planung müssen sozusagen vom ersten Tag an alle Fachdisziplinen und auch der Bauherr eingebunden sein. Schließlich sind bis hin zur finalen Platzierung jeder Steckdose frühe Entscheidungen zu treffen. Waldemar Korte bewertet diese umfassende Planung als ein hohes Qualitätsmerkmal der Bauweise, zwingt sie doch, von vornherein an alles zu denken. Teamarbeit erwies sich auch als Schlüssel zum erfolgreichen Start des Pilotprojektes in Beckum. Immerhin vergingen von der Idee bis zum Druckbeginn nur anderthalb Jahre. Nach der Fertigstellung soll das Einfamilienhaus für anderthalb Jahre der Öffentlichkeit zugänglich sein. Parallel wollen die Projektpartner mithilfe von Langzeituntersuchungen verfolgen, ob sich die Bauweise so verhält wie geplant.

Nach Testphase wird darin gewohnt

Danach wird es als Wohngebäude genutzt. Im Zusammenspiel mit der innovativen Gebäudetechnik mit Lüftungsanlage und Luftwärmepumpe wird in etwa der KfW-55-Standard erreicht. Am Ende seines Lebenszyklus ist das Gebäude aufgrund der Bauweise sowie der verwendeten Materialien nahezu komplett rezyklierbar. Waldemar Korte sagt außerdem: „Zwar gehört Beton im Allgemeinen aufgrund seines höheren Primärenergie- und CO2-Gehalts nicht zu den ökologischsten Baustoffen, dem steht aber der sparsame Verbrauch bei dieser Bauweise entgegen.“ HeidelbergCement ist sich dessen jedoch bewusst und stellt heraus: „Bereits bei der Materialentwicklung wurde Wert auf einen möglichst günstigen CO2-Footprint von i.tech 3D gelegt. Durch die Auswahl der Komponenten und die Materialeinsparung beim Druckprozess können wir im Vergleich zur herkömmlichen Betonbauweise bis zu 50 Prozent CO2 einsparen“, so Jennifer Scheydt.

Perspektiven für Häuser aus dem 3D-Drucker

Das Wohnhaus in Beckum soll nicht nur zeigen, dass das Bauen mit Beton aus dem 3D-Drucker funktioniert. Die Beteiligten wollen vor allem erreichen, dass sich die Bauweise breiter etabliert. Mense-Korte ingenieure + architekten liegen bereits Anfragen für weitere Projekte vor. Vor Druckbeginn des nächsten Hauses will man aber am aktuellen Projekt noch Erfahrungen sammeln. Dann aber könnte es auch schon eine Nummer größer sein. „Wir denken da an verdichteten Wohnungsbau, auch dreigeschossig“, so Waldemar Korte. Drucktechnisch ist das schon jetzt möglich, da der Drucker diese Höhe erreicht. Gegebenenfalls lässt sich künftig auch das Zulassungsverfahren verkürzen. „Sofern alle an dem Pilotprojekt Beteiligen zustimmen und das Gebäude konstruktiv gleich aufgebaut ist, lassen sich prinzipiell Versuchsergebnisse und praktische Erfahrungen einbeziehen“, so die Prognose von Daniel Weger.

War dieser Artikel hilfreich?

Weitere Artikel zu:

…braucht aber viel Innenputz / Verkleidungsaufwand, wenn man im Raum eine ebene Wandfläche braucht, z.B. im Bad.

Dieser Portaldrucker ist aufwändig. Wie soll sowas beim großen Geschosswohnungsbau funktionieren. Einzelne Gelenkarm-Roboter, die der (Auto-)Kran versetzt, sind da wohl besser. Aber: Viel Spass weiterhin beim Hoch-Loben! 😉 …geht ja nur so.

Weiter so! Was heute noch wellig ist, wird morgen mit einigen Änderungen am Druckkopf glatt sein wie heutige Wände. Ich bin gespannt, wie schnell der 3D Druck flächendeckend und materialsparend die Grundstücke erobern wird.

Guten Tag

wenn Sie massentauglich werden, dann geben Sie bitte bescheid.

Ich würde ein Haus in Deutschland bauen, wenn es preiswert ist.

Mit freundlichem Gruß

Weiß man eigentlich schon wie es ausgegangen ist?

Hallo,

Haben Sie schon mal an die Verwendung von Lehm anstatt Beton gedacht? Lässt sich sicherlich ähnlich verarbeiten.. Beste Grüße

Wie waere es mit Hanf….statt Beton, im Beton ist ja viel Menschenblut drin….