Text: Susanne Jacob-Freitag

Holz-Beton-Verbund-Decken können eine gute Alternative zu reinen Stahlbeton- oder Holzdecken sein. Die Bauweise geht auf die Idee zurück, die Vorteile beider Baustoffe zu kombinieren: Holz übernimmt die Zug-, Beton die Druckkräfte. Wichtigster Bestandteil, um die schubfeste und tragfähige Verbundwirkung herzustellen, sind die zwischen Holz und Beton eingesetzten Verbindungsmittel. Eine relativ einfache Lösung stellen zum Beispiel Schrauben dar, die senkrecht oder gekreuzt und versetzt in die Deckenbalken oder die Deckenplatte eingebracht werden. Nach diesem Prinzip erfolgten auch die ersten Anwendungen der Bauweise bei der Sanierung von Holzbalkendecken, wenn beispielsweise deren Tragfähigkeit erhöht werden musste, die Decken nicht ausreichend steif waren oder ein ungünstiges Schwingungsverhalten zeigten. Altbaudecken bestehen in der Regel aus einer Balkenlage mit einer durchlaufenden Schalung, einem Zwischenboden mit einer Auffüllung aus Sand oder Schlacke und einer Gips- oder Holzunterdecke. Um die Konstruktion beim späteren Aufbetonieren trocken und dicht zu halten, wird zunächst eine Trennlage, meistens eine PE-Folie, auf der Decke verlegt. Anschließend können die Verbundschrauben paarweise versetzt und für eine optimale Verbundwirkung schräg, zum Beispiel unter 45 Grad, durch die oberste Schalplatte in die Holzbalken eingedreht und das Ganze nach Ergänzung weiterer Bewehrungselemente mit Beton vergossen werden. Durch die Verbindung der Holzbalken mit der Betondecke ändert sich das lineare Biegetragverhalten der Holzbalken und geht in ein kombiniertes flächiges Tragverhalten über, was die Steifigkeit der Decke erhöht. Zudem lässt sich mit der Holz-Beton Verbund-Bauweise (HBV) durch die zusätzliche Masse der Schall- und Brandschutz erhöhen.

Nach unzähligen solcher Renovierungen sind HBV-Konstruktionen eine ausgereifte und bewährte Bauweise, die in den letzten Jahrzehnten kontinuierlich weiterentwickelt wurde. Der Fokus lag dabei auf Innovationen der Verbindungselemente als Schnittstelle zwischen Holz und Beton, deren Steifigkeit und Form es zu verbessern galt. Etabliert sind mittlerweile drei Möglichkeiten für den Holz-Beton-Verbund: mithilfe von Schrauben, durch Formschluss oder durch Kleben. Begleitend dazu wurden auch neue Methoden zur Herstellung der Decken erarbeitet. So sind heute vorproduzierte Fertigteilelemente für Neubauten verfügbar. Ihr Einsatzgebiet erstreckt sich aktuell auf den mehrgeschossigen Holzbau. Die HBV-Decken eignen sich aber ebenso gut für den Massivbau. Im Vergleich zu Stahlbetondecken ist ihre Aufbauhöhe niedriger, es wird, je nach Konstruktionsvariante, weniger beziehungsweise keine Feuchtigkeit ins Gebäude gebracht, und wie erste Erfahrungen zeigen, sind die Konstruktionen auch kostengünstiger. Daher lohnt es sich, projektbezogen deren Einsatzmöglichkeiten zu überprüfen.

Erstmals Beton-Fertigteile eingesetzt

Als neu gebaute Projektbeispiele haben besonders zwei Gebäude die Aufmerksamkeit auf sich gezogen: der achtgeschossige LifeCycleTower (LCT One) in Dornbirn und das fünfgeschossige Verwaltungsgebäude Illwerke Zentrum Montafon (IZM), beide in Österreich und beide von Hermann Kaufmann Architekten und beides Holzskelett Konstruktionen. Zur Herstellung der HBV-Decken wurde hier der Beton noch mithilfe einer Schalung nass auf den Balken vergossen, um über Nocken und Stahlverbinder beziehungsweise Kerben und Schrauben den Verbund herzustellen.

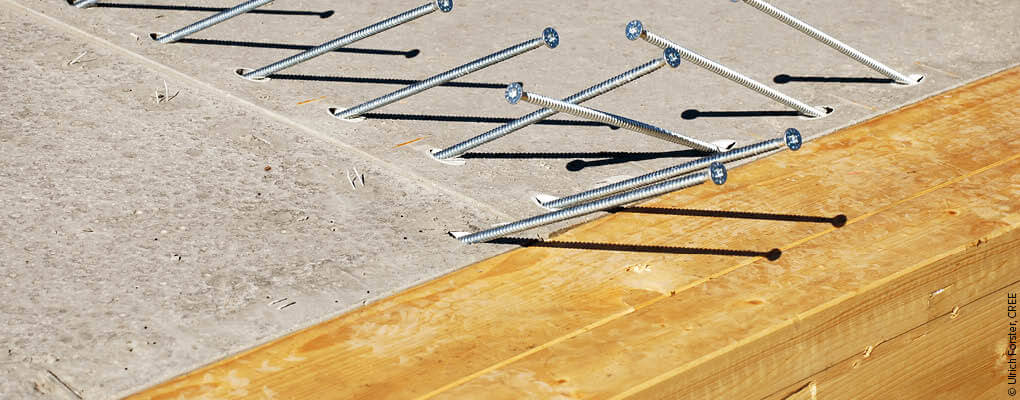

Für das zweigeschossige Bürogebäude der Firma Wagner im österreichischen Nüziders haben Hermann Kaufmann Architekten die Deckenkonstruktion dann weiterentwickelt. Zum Einsatz kamen Beton-Fertigteilplatten, die über spezielle Fertigteil-Verbinder, kurz FT-Verbinder, in Trockenbauweise mit den Holzbalken auf der Baustelle verbunden wurden. Damit steht eine wirtschaftliche und hocheffektive Bauweise zur Verfügung, die zudem als Einzige gar keine Feuchtigkeit ins Gebäude trägt.

Den trockenen Verbund ermöglichen die FT-Verbinder in Kombination mit selbstbohrenden Schrauben; zusammen sorgen sie dafür, dass Betonplatte und Holzbalken kraftschlüssig und schubfest miteinander verbunden sind. Dabei dient der FT-Verbinder als Platzhalter, das heißt, er hält beim Betonieren der Fertigteilplatte den Weg für die später einzudrehende Schraube frei, sowie als Führungshülse. Auf diese Weise kann die Decke insgesamt als Scheibe ausgebildet werden und Horizontalkräfte über die Fertigteilplatten aufnehmen. Die hier im Vergleich zu herkömmlichen stiftförmigen Verbindungsmitteln größeren Schraubendurchmesser und -längen, kombiniert mit dem flachen Einschraubwinkel (30 Grad), erhöhen die Tragfähigkeit der Einzelverbindung so, dass die Gesamtzahl der erforderlichen Verbinder im Vergleich zu klassischen HBV-Decken mit diagonal eingedrehten Schrauben im Nassbetonverguss um zwei Drittel reduziert werden kann. Nach dem Verschrauben weist die HBV-Decke ihre volle Tragfähigkeit auf. Durch die trockene Montage erübrigt sich zudem der Einbau einer Trennlage. Auch ein aufwendiges Abstützen der Holzkonstruktion samt Schalung oder Aushärtezeiten auf der Baustelle fürs Abbinden des Betons sind passé. Die Idee war außerdem, durch die separate Herstellung der Holzbalken und der Betonplatte eine Trennung der Gewerke nach Holz- und Betonbau zu erreichen.

Vorgefertigte Holz-Verbundwerkstoffe reduzieren Montagezeit

Im Nationalparkzentrum „Haus der Berge“ in Berchtesgaden wurde aufgrund der bis zu 16 Meter großen Spannweiten, der hohen Verkehrslasten und der besonderen Schallschutzanforderungen eine HBV-Decke in Form eines Plattenbalkens eingesetzt. Zur Herstellung der Decke wurden 40 Millimeter dicke OSBPlatten (OSB 4 TOP) werkseitig über eine Schraubpressklebung mit je vier Brettschichtholz- Trägern zu 2,50 Meter breiten und bis zu 16 Meter langen Pi-Platten-Elementen verbunden. Die Oberseite der OSBPlatten wurde mit Schrauben sowie quer zu den Brettschichtholz Trägern eingefrästen Kerben versehen. Nach dem Betonieren vor Ort verzahnt sich der Beton mit der Platte und den Schrauben, sodass sich bei Belastung der Decke die Betonstreifen in den Kerben verkanten. Dieses Zusammenspiel ermöglicht der Betonplatte, große Kräfte aufzunehmen, sodass die zur Kraftübertragung notwendigen Schrauben kleiner ausfallen können und der Materialbedarf sinkt. Ein anderes Anwendungsbeispiel ist das „House of Natural Resources“ (HoNR) auf dem Gelände der ETH Zürich in der Schweiz. Der als Bürogebäude und Forschungslabor für nachhaltiges Bauen dienende Neubau erhielt unter anderem eine Holz-Beton-Verbund Decke aus Buchen- Furnierschichtholz, kurz „Baubuche“ genannt. Wie beim „Haus der Berge“ liegt auch hier der Vorteil darin, dass die Platte als verlorene Schalung dient und so keine weitere Oberflächenbehandlung der Deckenunterseite mehr erfordert. Der Verbund mit dem Beton erfolgt über eine mechanische Verzahnung mittels 15 Millimeter tiefer Kerben. Die Kosten für die Baubuche-Beton-Verbunddecke mit nur vier Zentimetern Holzdicke der Buchenholzplatte und zwölf Zentimetern Betonschicht belaufen sich auf etwa 135 Euro pro Quadratmeter (Angabe eines Planers Anfang des Jahres 2016).

Zurzeit wird dieser Deckentyp gerade bei den vier- und fünfgeschossigen Wohngebäuden in Holzhybridbauweise am Pistoriusplatz in Berlin eingesetzt. Aus gestalterischen Gründen wurden hier lediglich Baubuche-Platten mit einer anderen Oberflächenoptik gewählt. Die Holz-Beton-Verbund-Decken mit einer sechs Zentimeter starken Baubuche-Platte und einer zwölf Zentimeter dicken Betonschicht überbrücken eine Spannweite von sechs Metern. Statt der Baubuche-Platten wurden für diese Art der Deckenkonstruktion bislang Platten aus Brettschichtholz oder Brettsperrholz (BSP) verwendet. Daher sind inzwischen zahlreiche, von BSP-Herstellern und Ingenieurbüros entwickelte Deckensysteme verfügbar.

Dipl.-Ing. (FH) Susanne Jacob-Freitag ist freiberufliche Baufachjournalistin in Karlsruhe.

MEHR INFORMATIONEN:

Villa Hupfeld, Leipzig, Altbausanierung, Ortbetonplatten zwischen und oberhalb der Holzbalken

Im Rahmen einer umfangreichen Sanierung haben die Architekten die rund 1.800 Quadratmeter Nutzfläche der Villa Hupfeld in Gohlis-Süd, das einstige Zuhause des Leipziger Musikfabrikanten Ludwig Hupfeld, in ein Wohnhaus mit drei exklusiven Wohn- und zwei Büroeinheiten von 280 bis 480 Quadratmetern Fläche umgebaut. Dazu wurden die alten Holzbalkendecken des Gründerzeitbaus mit zwei Varianten einer Holz-Beton-Verbund(HBV)-Konstruktion des Systems von Elascon ertüchtigt: eine Aufbauhöhe sparende Version mit Betonplatten zwischen den Holzbalken des Bestands und eine klassische mit einer Betonplatte oberhalb der Balken. Im ersten Fall werden die diagonal eingebauten Stahl-Verbundschrauben seitlich in die Holzbalken geschraubt, im zweiten wie üblich auf den Balken. Damit war es möglich, die Höhe der Bodenaufbauten – wo erforderlich – so schlank zu gestalten, dass der Bestandsschutz erhalten blieb, und dennoch eine aussteifende Wirkung zu erreichen. Für die Tragschicht kam ein leichtverdichtender, weitgehend selbstnivellierender und speziell auf die Verbundstruktur abgestimmter Beton zum Einsatz, der die Verbundschrauben samt Zulagebügel und konstruktiver Grundbewehrung beim Einbringen flüssig umschließt.

Bauherr: Trumm & Siebert GbR, D-04105 Leipzig

Architektur: FCA Dr. Fischer Community of Architects GmbH, D-99423 Weimar, www.fca-consult.com

Holz-Beton-Verbund-System: Elascon GmbH, D-79183 Waldkirch, www.elascon.de

Bürogebäude Firma Wagner, Nüziders (Österreich), HBV-Decke mit Betonfertigteilen

Hermann Kaufmann Architekten bauten für die Firma Wagner in Vorarlberg (Österreich) ein zweigeschossiges Bürogebäude mit der Option, ein drittes Geschoss aufzustocken. Eine Herausforderung stellte das Gewicht des Neubaus dar, der ein vorhandenes Kellergeschoss als Fundament nutzt. Hier kam nur ein Leichtbau aus Holz in Frage. Eine Möglichkeit, Lasten zu reduzieren, lag außerdem in der Minimierung der Gebäudehöhe durch möglichst schlanke Deckenkonstruktionen. Die Lösung bot eine Brettschichtholz-Skelettkonstruktion mit Holz-Beton-Verbund(HBV)-Decken aus Holzbalken und Beton-Fertigteilplatten. Das Besondere an den Decken: Die HBV-Konstruktion, die nicht nur alle Schall- und Brandschutzanforderungen erfüllte, sondern auch Heizen und Kühlen in der Betonplatte integriert, ermöglichte es zudem, die Betonplatte als Fertigteil vorzuproduzieren und den schubfesten Verbund mit den Brettschicht-Holz-Balken vor Ort in Trockenbauweise herzustellen. Spezielle Schrauben koppeln mithilfe von Fertigteil(FT)-Verbindern die Platten mit den Holzbalken.

Bauherr: Wagner GmbH, A-6714 Nüziders, www.wagnertec.at

Architektur: Hermann Kaufmann ZT GmbH, A-6858 Schwarzach, www.hermann-kaufmann.at

Systementwickler: Ulrich Forster, früher CREE jetzt BHM INGENIEURE, A-6800 Feldkirch, www.bhm-ing.com

Entwicklung FT-Verbinder: SWG Schraubenwerk Gaisbach GmbH, Geschäftsbereich Produktion, D-74638 Waldenburg, www.swg-produktion.de

Tragwerksplanung Holz und Konstruktion: SWG Schraubenwerk Gaisbach GmbH, Geschäftsbereich Engineering, Henning Ernst, Rolf Malthaner, D-76761 Rülzheim, www.swg-engineering.de

Nationalparkzentrum „Haus der Berge“ Berchtesgaden, HBV-Sonder-Konstruktion für 16-Meter-Spannweite

Die großzügig angelegten Ausstellungsbereiche des Nationalparkzentrums „Haus der Berge“ in Berchtesgaden erforderten zum Teil große Deckenspannweiten bei gleichzeitig hohen Verkehrslasten von 5 kN/m² (öffentliche Gebäude) und hohen Schallschutzanforderungen. Von allen Decken im Gebäude stellte die Geschossdecke über dem Erdgeschoss um die sogenannte „Bergvitrine“ herum die größte Herausforderung dar. Hier mussten verschiedene Zusatzlasten aufgenommen und Spannweiten bis zu 16 Metern überbrückt werden. Das war mit üblichen Holzwerkstoffplatten zur Herstellung einer Holzbalkendecke als Tragschalung der Holz-Beton-Verbund-Konstruktion nicht mehr zu bewerkstelligen. Dafür fanden die Planer eine hochtragfähige Lösung in einer außergewöhnlichen Materialkombination für Holz-Beton-Verbund(HBV)-Decken: 40 Millimeter dicke OSB-Holzwerkstoffplatten (EUROSTRAND OSB 4 TOP: Z-9.1-566) auf Brettschichtholz-Trägern und Beton. Zur Herstellung des erforderlichen Verbunds zwischen den Pi-Platten aus Holz und dem Beton erhielten die OSB-Platten auf der Oberseite Schrauben sowie zehn Zentimeter breite und zwei Zentimeter tiefe Einfräsungen, sogenannte Kerben. Nach der Montage und dem Betonieren vor Ort verzahnt sich der Beton mit der Platte und den Schrauben.

Bauherr: Freistaat Bayern – Bayerisches Staatsministerium für Umwelt und Gesundheit, vertreten durch das Staatliche Bauamt Traunstein, D-83278 Traunstein, www.stbats.bayern.de

Entwurf: Staatliches Bauamt Traunstein

Ausführungsplanung: Leitenbacher Spiegelberger Architekten BDA, D-83278 Traunstein (keine Website)

Tragwerksplanung: Seeberger Friedl & Partner, D-94469 Deggendorf / D-84347 Pfarrkirchen, www.sfp-ingenieure.de

Objektüberwachung: Karl Sollerer Bauleitungsbüro, D-84559 Kraiburg a. Inn, www.ks-baucontrol.de

Holzbau-Unternehmen: müllerblaustein Holzbau GmbH, D-89134 Blaustein, www.muellerblaustein.de

OSB: EGGER Holzwerkstoffe Wismar GmbH & Co. KG, D-23970 Wismar Wismar, www.egger.com

Panoramahaus, Friedrichshafen am Bodensee, HBV-Decke mit Brettschichtholz-Platten und Ortbetonverguss

In Friedrichshafen am Bodensee steht seit 2016 ein fünfgeschossiger Holzbau in pittoresker Hanglage mit Seeblick. Das als Mehrgenerationenhaus ausgewiesene Gebäude mit einer Länge von knapp 45 Metern und einer Breite von rund 23 Metern hält 19 Wohnungen unterschiedlicher Größe bereit und ist im Passivhausstandard errichtet. Der Wohntrakt gliedert sich in zwei unterschiedlich große Gebäudeteile mit je vier Vollgeschossen und einem fünften, zurückspringenden Staffelgeschoss. Während die diffusionsoffen konzipierte Gebäudehülle aus vorgefertigten Holztafelbauelementen besteht, setzte man bei den Geschossdecken auf ein Holz-Beton-Verbundsystem; den Holzpart übernehmen dabei Brettschichtholz-Platten. Die Verbindung der Holz-Beton-Verbunddecken mit den Brettsperrholz-Wänden erfolgte mit Holzbauschrauben und über Kerben – in die Unterseite der Brettschichtholz-Platten eingefräste Ausschnitte, die in einem Arbeitsschritt beim Betonieren der Verbunddecken direkt mit vergossen wurden. Die Aussteifung des Panoramahauses wird in Gänze über den Holzbau sichergestellt: mittels der aussteifenden Wohnungstrennwände aus Brettsperrholz und der Holz-Beton-Verbunddecken, die die Schubkräfte an die Wandscheiben über Schubnocken weiterleiten.

Bauherr, Bauträger, Generalunternehmer; Werkplanung, Herstellung und Montage

Holzbau: müllerblaustein Holzbau GmbH, D-89134 Blaustein, www.muellerblaustein.de

Architektur: Ecorumi, D-88045 Friedrichshafen, www.ecorumi.de

Statik: Pirmin Jung Deutschland GmbH, D-53489 Sinzig, www.pirminjung.de

Mehr Informationen zum Thema Technik erhalten Sie hier