Fred-Roderich Pohl

Auf über 200 Meter langen Coil-Coating-Anlagen entstehen vorlackierte (beschichtete) Aluminium-Coils (Bänder) mit bis zu zehn Tonnen Gewicht. Die Bänder sind üblicherweise 0,7 bis 3,0 Millimeter dick und bis 2000 Millimeter breit; teilweise sogar noch breiter. Heute erhält früher häufig verarbeitetes Aluminium in Eloxalqualität mit bis zu vier Millimeter Stärke mehr und mehr Konkurrenz von stücklackierten und nun auch von bandlackierten Fassadenbauteilen. Zwei bis drei Millimeter starkes, bandlackiertes Aluminium kann hier seine Vorteile, Planheit und Spannbreite, zur Geltung bringen und bietet dabei eine optisch attraktive und dennoch preisgünstige Alternative.

Schwimmend befestigt

Die einfachste Montageart ist die sichtbare Befestigung mittels Presslaschen-Blindnieten oder gewindefurchenden Blechschrauben mit beigelegten Dichtscheiben. Wichtig dabei ist, auch die Ausdehnung der einzelnen Bauteile zu berücksichtigen. Deshalb werden Fassadenelemente auf der Unterkonstruktion „schwimmend“ befestigt. Diese auch als kinematische Befestigung bezeichnete Methode sichert das Fassadenbauteil mit einem Fix- und mehreren Gleitpunkten. Dadurch kann sich das Element bei thermischen Einflüssen zwängungsfrei und ohne Geräusche ausdehnen oder zusammenziehen. Manche Architekten und Bauherren bevorzugen diese sichtbare Befestigung der Bleche.

Sogenannte Paneelfassaden sind eine weitere Möglichkeit der sichtbaren Befestigung. Hier werden die bandlackierten Paneele zweiseitig abgekantet und in der so entstandenen Tiefsicke befestigt. Dadurch sind die Befestigungspunkte bei seitlicher Betrachtung unsichtbar und fallen selbst bei Draufsicht kaum auf, da die Köpfe der Nietbefestigungen in der gleichen Farbe lackiert werden wie das Fassadenelement selbst. Außerdem gibt es auch unsichtbare Paneelsysteme, die mit rückseitig versteckten Clips arbeiten.

Die klassische Metallfassade ist jedoch die Kassettenfassade. Zur Herstellung werden unter anderem leistungsstarke Abkantbänke oder Abkantpressen eingesetzt. Aluminiumkassetten müssen an den Ecken nicht zwingend verschweißt werden, was bei vorlackierten Blechen technisch auch gar nicht möglich ist. Es gibt die verschiedensten Techniken, diese Kassettenecken elegant zu gestalten. Ausklinkmaschinen, moderne Eckformer und andere Maschinen ermöglichen die Herstellung optisch ansprechender Fassadenelemente, die zugleich mechanisch stabil ausgeführt werden können.

Eine Konzeptionsmöglichkeit besteht darin, in den seitlichen Kantstegen Agraffen (sogenannte Schweineohren) auszustanzen beziehungsweise statisch mehr belastbare stranggepresste Haken einzunieten. Die fertige Kassette wird dann zur Montage auf Bolzen in eine Aluminium-Unterkonstruktionsschiene eingehängt. Je nach Kassettengröße, statischer Anforderung oder zu erwartenden Windlasten können rückseitig Aussteifungen aus stranggepressten Aluminiumprofilen eingeklebt und/oder mechanisch befestigt werden. Diese sollten idealerweise auch kinematisch sein, um Ausdehnungen aufnehmen zu können und die gewünschte Oberflächenplanheit zu gewährleisten.

Tafeln für Extreme

Durch den zunehmenden Einsatz vorlackierter Kassetten in Blechgroßformaten bis zu 2 000 mal 5 000 Millimeter mussten bisher übliche Techniken ergänzt beziehungsweise verbessert werden. Besonders für Gebäudeeckbereiche, oder für Extremfälle wie Sturm- und Orkanbelastung wurde nach neuen Aussteifungsmöglichkeiten gesucht. Ebenso entwickelten sich für den Hochhausbau neue Systeme zur Steigerung der Kassettenfestigkeit, die für Gebäude in besonders erdbebengefährdeten Gegenden weiter optimiert wurden.

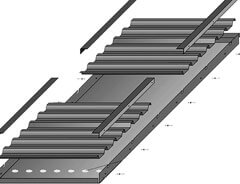

Eine relativ einfache, jedoch äußerst effektive Aussteifung für solche Extremfälle wird durch rückseitig eingebaute Aluminiumprofiltafeln erreicht. Die äußere Sichtfläche der Kassette besteht aus ein bis drei Millimeter starkem, bandlackiertem Aluminium vorzugsweise in der Speziallegierung AA 5754 (AlMg3, H 42, modifiziert mit zulässiger Spannung von 96 N/mm2). Auf der Kassettenrückseite werden walzblanke Aluminiumprofiltafeln punktuell eingeklebt und zusätzlich über eine seitlich angebrachte Verbindung mechanisch gehalten. Der Vorteil dieser Variante ist, dass je nach den Erfordernissen herkömmliche, statisch bestimmbare Profiltafeln gewählt werden können. Selbst optisch nicht einwandfreie Profiltafeln, die jedoch mechanisch einwandfrei sein müssen, können zur Kostenreduzierung verwandt werden.

Materialstärke, Profilhöhe oder Profiltyp ermöglichen dabei einen enormen Gestaltungsfreiraum, der statisch angepasst beziehungsweise errechnet werden kann. So entstehen Großkassetten, die eine Windbelastbarkeit von 5,4 KN/m2 und mehr erreichen und damit selbst für Hochhäuser in taifungefährdeten Gegenden Asiens geeignet sind. Diese Konstruktion führt zu leichtgewichtigen, verwindungssteifen, korrosions- und brandsicheren Elementen.

Derzeit etabliert sich eine neue Befestigungstechnik am Markt, bei der auf die Abkantung zu Kassetten ganz verzichtet werden kann. Dazu werden auf die Rückseite der flachen und vorzugsweise drei Millimeter dicken Bleche sechs Millimeter dicke Bolzen aufgeschweißt. Bei dieser sogenannten Bolzenschweißtechnik erfolgt das Aufschweißen des Bolzens mit einer „Pistole“ und dauert pro Bolzen nur Zehntelsekunden. Über die Bolzen erfolgt dann die Befestigung der Aluminiumbleche an einer speziellen Aluminiumunterkonstruktionen.

Das Erstaunliche ist, dass trotz der metallurgischen Verbindung auf der dekorativen Sichtseite der vorlackierten Bleche keinerlei optische Beeinträchtigung erkennbar ist. Diese preiswertere, schnellere und einfachere Lösung wurde bereits bei ersten internationalen Projekten erfolgreich eingesetzt. Die Beispiele zeigen, dass relativ große Bleche unsichtbar ohne Kassettenfertigung montierbar sind.

Aluminium für Hightechforschung

Der Dresdner Neubau des Fraunhofer-Instituts für Werkzeug-maschinen und Umformtechnik war groß angelegt: Auf einem 11 700-Quadratmeter-Gelände sollte eine Nutzfläche von rund 4 000 Quadratmetern bei einer Baukostensumme von 12,8 Millionen Euro entstehen. Konzeption und Planung übernahm das Architekturbüro gbp aus München. Drei Planungselemente prägen den Komplex: das Bürogebäude als winkelförmiger, dreigeschossiger Baukörper, das rechteckige, dreigeschossige Labor- und Hallengebäude sowie der erdgeschossig unterbaute Innenhof als Erschließungsfläche und Veranstaltungsbereich.

Aus der Form der Baukörper, dem Forschungsfeld des Instituts und den Zwängen der Baumassen wurde die Fassadenkonzeption entwickelt. Um eine freundliche, helle Arbeitsumgebung zu schaffen und gleichzeitig die Hightechforschung des Instituts zu betonen, fiel die Wahl auf bandlackiertes Novelis-FF2-Aluminiumblech in Kristallsilber, das strichcodeartige Linien in dunklen, matten Tönen kontrastieren. Ein weiteres Motiv für den Einsatz von Aluminium war, die Tätigkeit des Instituts im Bereich der Umformung bereits an seiner Fassade am Beispiel der verformten vorlackierten Aluminiumbleche zu demonstrieren. Aus insgesamt 3 000 Quadratmetern FF2-Blechen in 2-Millimeter-Stärke entstanden die Langfeldkassetten, die die Hülle der großvolumigen Hallen prägen.

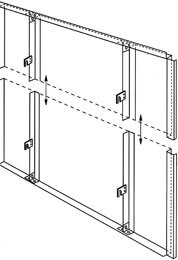

FF2-Bleche werden in einer Modifikation der korrosionsbeständigen Legierung Al Mg 3 (AA 5754) produziert, mit dem statischen Vorteil der zulässigen Spannung von 96 N/mm2 nach DIN 4113. Die vorlackierten FF2-Bleche wurden nach dem Lackieren zu Kassetten verformt und dann unsichtbar mit Clips und Fingerprofilen auf der vertikalen Aluminiumunterkonstruktion befestigt. Dazu schob man die Kassetten mit ihrer unteren, u-förmigen Umkantung in die Clips, während sie oben ihre z-förmige Umkantung an der vertikalen Konstruktion hält.

Kein hässlich Entlein …

Mit einer Müllverbrennungsanlage verbindet man nicht unbedingt Attribute wie attraktiv, individuell oder gar außergewöhnlich. Es sei denn, die Anlage steht direkt am Hafen von Southampton und ist Blickfang und – ungewöhnliches – Wahrzeichen zugleich.

Die Anlage selbst ist nicht zu sehen. Dafür aber Europas größtes Kuppelgebäude – eine gewölbte Metallhülle mit fast 110 Metern Höhe und etwa 40 Metern Durchmesser. Die Domkonstruktion umgibt die eigentliche Müllverbrennung und dient als Wetter-, besonders aber als Sichtschutz. So hässlich der Inhalt, so auffällig die Kuppel: Farbaluminium in Brillantmetallic prägt 12 000 Quadratmeter Dach und 1 300 Quadratmeter flach geneigte Falzdächer auf dem Kuppelscheitel, gedeckt im Doppelstehfalzsystem in einer Stärke von 0,7 Millimetern.

Der besonderen Optik entspricht die Herausforderung an die Umsetzung. Etwa 1 800 Scharen der Eindeckung mit einer Länge von 16,70 Meter waren vorzufertigen. Damit sie sich beim Auflegen am Bau an die Dachform der Kuppel so gut wie möglich anpassten, galt es, die vorprofilierten, mit zwei seitlichen Aufkantungen versehenen Bleche speziell zu formen und anzuschneiden. Das Ergebnis: Nur wenige Pass-Scharen waren zum Ausgleich der Maßtoleranzen noch notwendig.

Buchtipp:

Fred-Roderich Pohl:

Pre-Painted Aluminium in Exterior Architecture,

1. Auflage, erschienen in englischer Sprache,

Aluminium-Verlag 2007, 67 Euro

War dieser Artikel hilfreich?

Weitere Artikel zu: